Produktentwicklung am Kunden!

Alle unsere Produkte wurden in Zusammenarbeit mit unseren größten und in Ihrem Fachgebiet erfolgreichen Kunden entwickelt.

So entstand zum Beispiel unser Production-Control-Monitoring System kurz PCM bei einem der größten Automobilzulieferer der Welt (Französischer Tier 1 Mega Supplier).

Eine der größten Besonderheiten eines solchen direkt am Kunden orientierten Produktentwicklungsprozesses ist es, alle maßgeblich beteiligten Fachbereiche in klar abgestimmten Anteilen miteinbeziehen zu können. Außerdem dürfen keine Daten erhoben werden, die der reinen Prozessbefriedigung des Entwicklungspartners dienen, sondern nur die Prozesse und Funktionen die allen Unternehmen im Produzierendem Gewerbe herausragende Mehrwerte bieten.

Ebenso ist es wichtig ein Produkt zu standardisieren damit es Wartbar und Integer ist. Des Weiteren müssen auch die Prozessfeinheiten einzelner Kunden zu 100 % in die Produkte integriert werden können. Denn häufig sind die Produktionsprozesse unserer Kunden in langjähriger Erfahrung mit harter Arbeit und Fleiß gereift und stellen somit einen wesentlichen Mehrwehrt dar, der unsere Kunden von Ihren Marktbegleitern erfolgreich distanziert.

Diese Erfahrungen können in all unsere Anwendungen integriert werden. Somit geben wir uns und unseren Kunden die Möglichkeit sich von Ihren Marktbegleitern durch innovative Prozesse und Softwareanwendungen abzugrenzen.

Unter Berücksichtigung der oben genannten Faktoren entstehen Produkte die LEAN (schlank), wertschöpfend und transparent sind, sowie kostengünstig angeboten werden können, denn…

Gemeinsam schaffen wir Lösungen, die begeistern und unsere Kunden durch Innovation von Ihren Marktbegleitern abgrenzen!

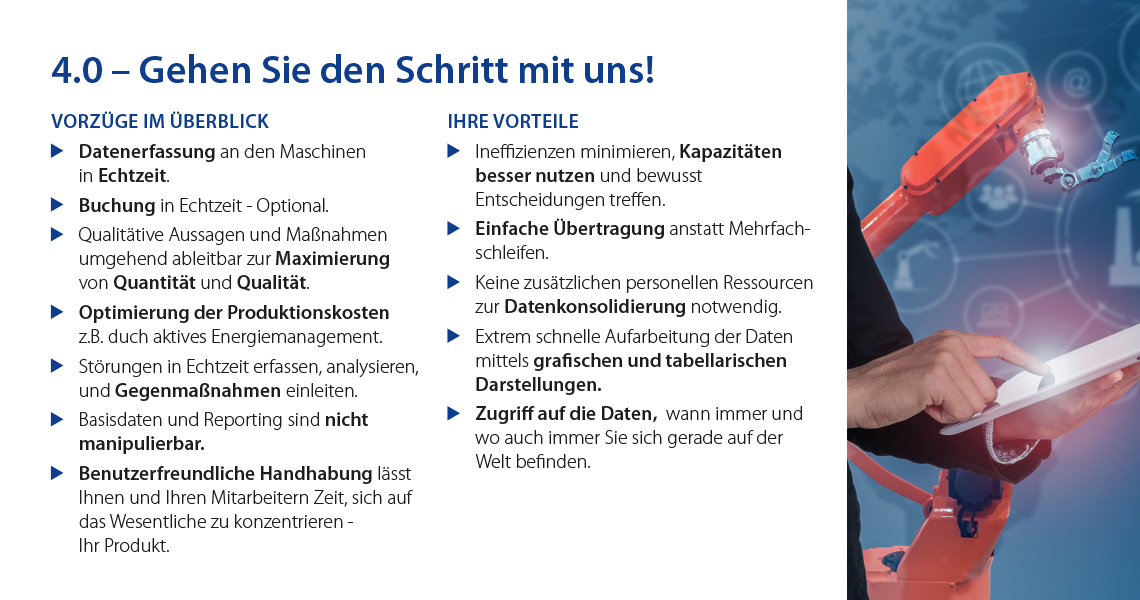

Durch mehr Transparenz Effizienzgewinne von bis zu 35 % realisieren

Können Sie auf Anhieb sagen, wie Ihre Produktionsmaschinen jetzt im Moment ausgelastet sind? Oder ob der neue Auftrag mit den bestehenden Maschinen in-time realisiert werden kann? Nein? Dann geht es Ihnen wie vielen Unternehmen im produzierenden Gewerbe: Es fehlt an Transparenz.

Das Problem: Keine verlässliche Datenbasis für Ihre Planung

Meist läuft es so: Produktionsmitarbeiter erfassen händisch Maschinendaten, die dann im Büro von Kollegen in die Systeme eingepflegt werden. Dieses Prozedere ist nicht nur langwierig, sondern auch anfällig für Fehler und Manipulationen. Und es führt dazu, dass Sie oft erst mit tagelanger Verzögerung nachvollziehen können, wie Ihre Maschinen ausgelastet sind. Auf Basis dieser Informationen eine verlässliche Produktions- und Auslastungsplanung vornehmen – das ist nahezu unmöglich.

Die Lösung: Ihr Auge vor Ort, das in Echtzeit und rund um die Uhr arbeitet

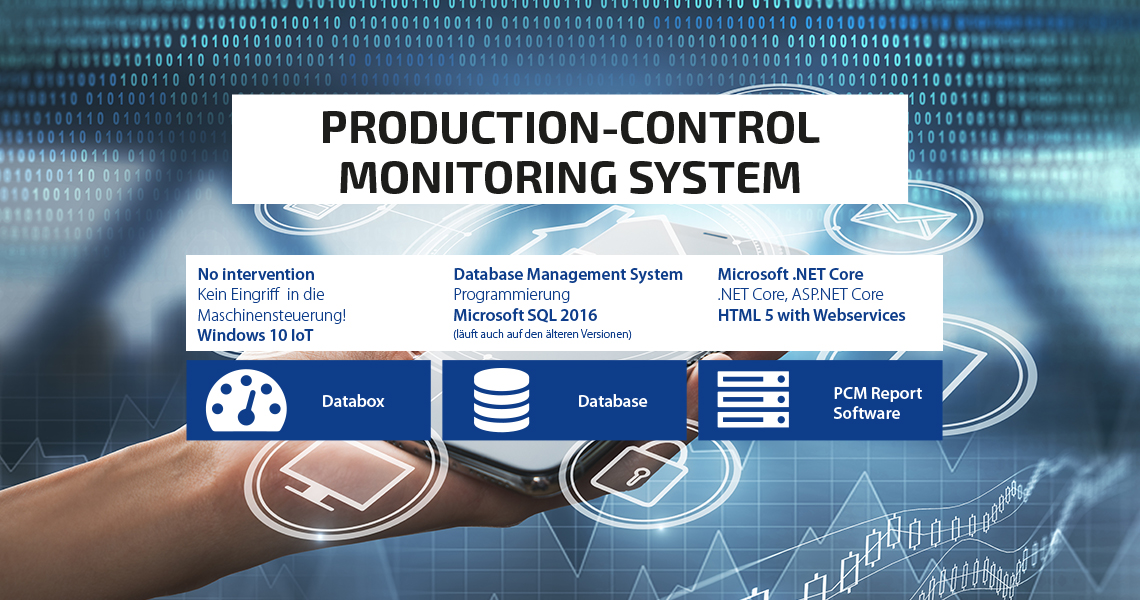

Unser Production-Control-Monitoring System erfasst für Sie automatisch und rund um die Uhr alle Produktionsdaten direkt an der Maschine. Und das mit einer Signalverarbeitungsfrequenz von bis zu 0,06 s pro Takt. Von der Databox an der Maschine werden alle Informationen automatisch an eine Datenbank weitergeleitet und als aussagefähige Reports aufbereitet. Das heißt für Sie, dass Sie jederzeit und von jedem Ort der Welt in Echtzeit auf alle Maschinen- und Produktionsdaten zugreifen können. Um sich ein Bild über Auslastung, Kapazitäten und Produktionszahlen zu verschaffen und schnell die richtigen Entscheidungen zu treffen.

Die Vorteile: Weniger Ausschuss, effizientere Prozesse, einfache Handhabung

PCM hat für Sie jederzeit alles im Blick: ermöglicht schnelles Gegensteuern bei Fehlproduktionen, hilft, Unternehmensprozesse von der Fertigung über das Controlling bis hin zur Geschäftsführung transparent zu gestalten, und Produktionskosten zu optimieren. Angebunden wird es in der Regel ganz einfach über WLAN und ohne Eingriff in die Steuerung Ihrer Maschinen, so dass Datenschutz und Gewährleistungen nicht beeinträchtigt werden. Damit Sie optimale Ergebnisse erzielen, richten wir unser Production-Control-Monitoring System so ein, dass es optimal zu Ihren Prozessen passt.

Unterm Strich: Amortisiert sich das Investment in etwa drei Monaten

Die Erfahrungen aus der Praxis zeigen: der Einsatz unseres Production-Control-Monitoring Systems rechnet sich. Mit einem einmaligen Gesamtinvestment von rund 112.000 Euro, konnten Kunden jährliche Einsparungen von über 390.000 Euro erzielen. Die Investition hatte sich innerhalb von drei Monaten amortisiert. Sie würden unser PCM System gerne erstmal testweise in Ihrer Produktion einsetzen? Wir bieten Ihnen für eine Testphase ein Mietmodell an. Damit Sie sich selbst von der Leistungsstärke unseres Systems überzeugen können.

Reporting Erklärungen Spezifikationen

Es werden alle Maschinen eines gleichen Prozesses mit den aufgerüsteten Werkzeugen, den gefertigten Teilenummern und deren Produktionsdaten (Brutto, Negierungen durch alle Ausschussgründe, Nettoproduktion) angezeigt. Somit sehen Sie hier in nur einem Report Ihre komplette Produktionsausbringung eines beliebigen Zeitraumes.

Mitarbeiter erhalten die Möglichkeit, Maschinenstillstände zu beginnen und zu beenden, können diese in 4 vordefinierte Klassen mit beliebig vielen Unterkategorien (Pannen, geplante Stillstände, Werkzeug/Materialwechsel, Organisatorische Mängel) einteilen. Zusätzlich werden alle Handarbeitsplätze in die Auswertung integriert.

In diesem Report wird die Dauer der Stillstände einer jeweiligen Fertigungsmaschine als auch die Prozesssumme der Stillstände in den vier Kategorien Geplante Stillstände, Pannen, Organisationsmangel und Werkzeug-/Materialwechsel angezeigt.

In diesem Report werden ohne Ausfallgrund alle Stillstände und Taktverlangsamungen anzeigt, die sich rechnerisch aus den Differenzen zwischen Ist- und Soll-Takt bilden. Diese Auswertung erfolgt sekundengenau, sobald der jeweilige Stillstand größer 300 Sekunden beträgt. Die Aufzeichnung dieser Stillstände erfolgt retrograd.

Jedes Taktsignal (Roboter 1 und Roboter 2) lässt sich auswerten mit den Abständen zu direktem Vorläufer und Nachgänger analysieren. Sollten zusätzliche Sensoren angebracht werden, oder Speicherbausteine von Steuerungen ausgelesen werden, besteht hier die Möglichkeit zu jedem produzierten Bauteil entsprechende Parameter zu speichern und diese einzusehen bzw. diese zu analysieren. Des Weiteren kann diese Auswertung auch innerhalb der einzelnen Handarbeitsplätze als Challenging-Tool eingesetzt werden und die Taktungen der einzelnen Arbeitsplätze verglichen werden.

Es kann eine OEE (TRS) Berechnung der einzelnen Anlagen durchgeführt werden. Ebenso ist es möglich, die Anlagen in Prozessgruppen zusammen zu führen. Das bedeutet Roboter 1 und Roboter 2 sind dem gleichen Prozess (Lackieren) zugeordnet. Es erfolgt eine TRS Berechnung separat für Roboter 1 und eine separate Auswertung für Roboter 2. Anschließend werden die beiden einzelnen Auswertungen zusammengefasst und repräsentieren den TRS über den gesamten Lackierprozess. Durch die Hinzunahme der Handarbeitsplätze lässt sich auch ein gesamt TRS über den gesamten Prozess abbilden.

In dem Hallenspiegel werden alle Maschinen visualisiert, die über eine angeschlossene DATABOX verfügen. Hier kann man auf einen Blick erkennen in welchem Status (Produktion, geplanter Stillstand, Organisationsmangel, Panne, Werkzeug-/Materialwechsel) sich die jeweilige Maschine befindet. Ebenso ist ein Datum- Zeitstempel des letzten Ereignisses sowie das aktuell zu fertigende Produkt bzw. Werkzeug erkennbar. Alle Handarbeitsplätze sind nach der Integration – analog zu den Maschinenarbeitsplätzen – in diese Auswertung integriert.

Bei unseren Customizing Reports handelt es sich um Standardreports die jedoch besonders auf den jeweiligen Kunden angepasst werden können. Diese Anpassung ist – je nach Fall – mit zusätzlichem Aufwand möglich.

Dieses Reportsystem ermöglicht es Eskalationsregeln zu erstellen und diese an bestimmte Personenkreise zu verteilen. Die Eskalationsregeln können sowohl auf die Ausschussdetektion als auch auf die Maschinenstillstandüberwachung angewandt werden. Eskalationsnachrichten werden derzeit als Email versendet, jedoch kann dies mit geringem Anpassungsaufwand auf ein anderes Telekommunikationsmedium übertragen werden.

Die digitale Produktionsverfolgungstafel ermöglicht es den Tag (24 Stunden) als Onepager zu visualisieren, indem jede Stunde als eine Zeile des Reports ausgewertet wird. Die Auswertung erfolgt live. Es werden Vergleiche zwischen Soll- und Ist- Stückzahl, Soll- und Ist- Taktzeit, Soll- und Ist Rüstzeiten gezogen und managementfreundlich an dem jeweiligen Arbeitsplatz oder in einem zu definierenden Bereich visualisiert. Somit ist es den jeweiligen Verantwortlichen möglich, sowohl bei einem Rundgang als auch bei einer Auswertung aus dem Büro, innerhalb kürzester Zeit die Produktion zu bewerten. Ebenso haben die Mitarbeiter die Möglichkeit jede Zeile zu kommentieren, um mögliche Erklärungen direkt einzupflegen.

In der digitalen Maschinenverfolgungstafel wird für jede Minute eines Tages eine Zeile erzeugt. 5 Spalten geben Auskunft über die Zustände der Maschinen.

Natürlich besteht die Möglichkeit jederzeit individuelle Sonderentwicklungen nach Spezifikation anzugfertigen. Gerne unterstützen wir Sie hier schon im Bereich der Spezifikationserstellung mit jeweiligen Lösungsoptionen und dem Schreiben von Lastenheften. Sprechen Sie uns einfach an und wir finden mit Ihnen zusammen ideale Lösungen für Ihren Bedarf. Wenn es nötig sein sollte, greifen wir gerne auf andere Software, Datenbanken und Schnittstellen Ihrer IT-Umgebung zu um alle Daten zu verdichten, damit Sie diese in einem Auswertetool, vorfinden.

Jetzt wollen Sie es genau wissen? Dann rufen Sie uns an (02743 / 20 43 72 5) oder nutzen Sie das Kontaktformular.